在工业生产过程中,气力输送粉体是其中一项重要工序,而粉体因其特殊性质,在管道输送过程中火灾、爆炸等意外偶有发生,其中静电的产生是重要原因之一。粉体防爆是一个系统工程,产品、工况不同,防爆措施也需要相应调整。也正是由于其复杂性以及应对的灵活度较高,粉尘爆炸事故层出不穷,很难做到完全杜绝。而这其中一个重要环节就是防静电除尘吸尘、物料输送,导静电输送软管尤其容易被忽视。

粉体在管道输送过程中,粉体与粉体、粉体与管壁之间,在发生剧烈碰撞与摩擦后就容易产生大量的静电,并且难以消除。静电易使粉体结团,造成火花,从而影响生产,乃至产生安全隐患。静电是许多粉尘爆炸事故的元凶!放电会点燃爆炸性的气体、水蒸气、雾和粉末混合物,而在除尘吸尘和粉体输送时往往会由于摩擦产生静电,因此有必要在该环节采取消除静电的措施。

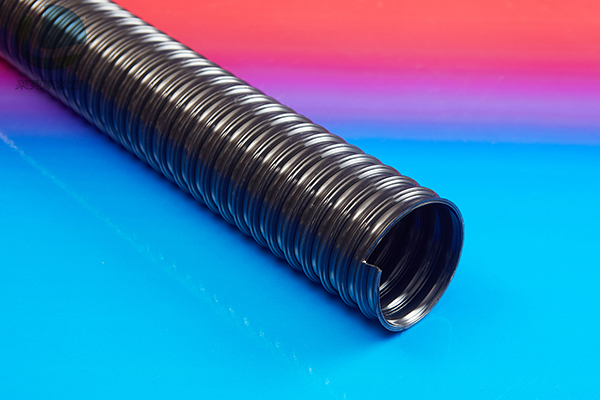

通常的粉体物料摩擦产生的静电会对管道产生一定的磨损,不利于管道的长期使用,因此对于表面电阻的要求不会很高,小于10的9次方欧姆即可。但是,易爆粉体物料则不同,要求表面电阻至少达到10的4次方欧姆以下。正常情况下,表面电阻越低,输送软管的成本越高(导电材料成本增加)。从导电剂添加量上升再到软管壁中间缠绕钢丝,输送软管的防静电能力也逐步升高,直至可以被称作“导电软管”。根据粉体物料特性选择适合的防静电输送软管,控制成本的同时更要控制风险。

粉体在输送过程中影响静电产生的主要因素有:

1、材料因素

实验表明,如果粉体与管道材料相同,静电产生量较少;当使用金属材料制成的管道运输时,静电产生量与管道的金属材质种类几乎没有关系;而当管道与粉体都是绝缘材料时,材料性质对静电的产生量影响最大,甚至能改变静电荷符号。

2、时间因素

粉体在管道中输送时间越长,粉体颗粒与管道之间碰撞次数越多,其颗粒表面带有的静电量也增大。但长时间运输也增加了带电粒子放电机会,即开始时静电产生量随着时间增长而不断增多,但经过一段时间之后,便逐渐趋于饱和。

3、粉体输送速度影响

当粉体输送速度越快时,摩擦、碰撞越激烈,产生的静电越严重,而达到饱和所需时间也大大减少。在气力输送过程中,如果气流速度高达每秒数米,静电很快达到饱和状态,严重影响生产。

4、粉体颗粒大小的影响

从单颗粒来说,大颗粒带电多于小颗粒,但从整体而言,质量不变的情况下,粉体颗粒越小,颗粒总表面积越大,带电荷越多,因此粉体越小输送时产生的静电量越大。

5、粉体输送管道形状及结构影响

管道的形状、弯曲半径,管壁内部的光滑程度都会对静电的产生和积聚产生影响。研究表明,弯管比起直管更容易产生静电,狭窄的管道比宽阔的管道更容易产生静电。

根据静电产生的影响因素,在气力输送过程中,通过控制粉体的输送速度、调整粉体颗粒的大小等,使静电发生的可能性降到最低,防止静电危害的产生。另一方面,可在气力输送系统中,使用防静电软管,导静电软管等静电消除设备,消除或减少管道内物料的静电。